【论文精读】Multi-scale Neighbourhood Feature Interaction Network

摘要(ABSTRACT)

光伏发电是工业领域的关键组成部分,其能量转换效率受光伏电池表面缺陷的显著影响。近年来,深度学习模型的广泛应用推动了缺陷检测技术的进步。然而,由于光伏电池缺陷尺寸差异较大(尤其是微小缺陷),多尺度缺陷检测仍具挑战性。此外,图像中存在的显著噪声进一步增加了可区分特征提取的难度。为解决这些问题,本研究提出了一种新型单阶段多尺度邻域特征交互网络(MNFI-Net),旨在复杂背景下检测不同尺寸的缺陷。MNFI-Net架构包含以下核心组件:

- Ghost跨阶段模块(GCSM):通过线性变换减少冗余信息;

- 邻域特征交互模块(NFIM):增强模型对不同尺寸缺陷的检测能力;

- 全局注意力机制(GAM):聚焦融合特征图中的关键特征。

此外,针对多尺度缺陷检测任务,我们提出了一种平衡高效损失函数(BE Loss)。在公开的光伏电致发光图像数据集上的大量对比实验与消融研究表明,MNFI-Net实现了94.0%的精确率与95.5%的平均精度均值(mAP),在缺陷分类与检测任务中优于现有先进方法。本研究的代码与模型可通过以下链接获取:https://github.com/lyc686/MNFI-Net。

1. 引言(Introduction)

实现碳达峰与碳中和是推动全球能源结构从化石燃料向清洁能源转型的关键,也是应对全球变暖的重要举措。在此背景下,光伏(PV)发电系统的开发占据核心地位[1]。光伏系统的效率高度依赖于光伏组件的输出功率,而组件上的任何缺陷都会显著影响未来发电量的预测[2–4]。因此,准确检测光伏电池模块的缺陷对保障系统性能至关重要,也是光伏技术持续发展的关键因素[5,6]。

光伏电池缺陷会极大影响发电效率。例如,材料老化或运行中产生的表面裂纹可能导致功率下降,仅裂纹一项即可造成效率降低0.5%–19.7%(随裂纹尺寸增大)[7,8]。及时、精准的缺陷检测对延长光伏系统寿命、维持发电能力至关重要[9,10]。

工业应用中的缺陷检测是确保产品质量的核心流程,需专业人员识别缺陷类型并定位缺陷区域。光伏电池的电流-电压(I-V)特性曲线是评估其功能的常用方法,但微小缺陷(如裂纹)难以通过此方法检测[11]。此类微小裂纹通常随时间累积,逐步降低组件发电效率。除I-V曲线法外,电致发光(EL)成像等先进方法可通过高分辨率图像检测表面裂纹(表现为暗灰色线条)[12],但其性能受限于人工设计的实验方案。为突破传统限制,基于机器学习的缺陷检测方法被提出,例如主成分分析[13]与傅里叶图像重建[14],但这些方法依赖人工特征设计,导致较高的实现成本。

由于人工检测耗时费力,研究者转向深度学习技术。基于深度卷积神经网络(CNN)的缺陷检测方法可同时识别缺陷类型与位置,自然适用于目标检测任务。当前深度学习检测模型主要分为三类:两阶段检测器(如Cascade R-CNN[39])、单阶段检测器(如YOLO系列[44–52])与基于Transformer的检测器(如DETR[53])。尽管已有进展,两大挑战依然存在:

- 多尺度缺陷检测:光伏缺陷尺寸差异大(如图1所示),现有模型难以同时准确检测不同尺寸(尤其是微小)缺陷;

- 复杂背景噪声:光伏图像中噪声(如污渍)与缺陷特征相似,干扰检测精度[18]。

本文提出以下创新模块以应对上述问题:

- Ghost跨阶段模块(GCSM):结合线性变换与卷积,抑制噪声干扰并增强有效特征提取;

- 邻域特征交互模块(NFIM):自适应学习相邻特征层的空间与语义信息,通过多尺度特征融合提升检测能力;

- 全局注意力机制(GAM):引入注意力机制优化特征权重分配,提升模型鲁棒性。

本文主要贡献包括:

- 提出GCSM模块,抑制噪声特征并减少冗余信息干扰;

- 设计NFIM模块,捕获相邻层特征的多尺度信息;

- 构建的MNFI-Net显著提升光伏电池多尺度缺陷检测精度,助力可持续能源发展。

2. 相关工作(Related Work)

2.1 光伏电池缺陷检测

现有方法可分为三类:

- 光子学方法:如红外热成像[19]与EL成像[12],但成本高且可能损伤电池;

- 传统机器学习方法:依赖人工特征(如灰度共生矩阵[25])或算法(如SVM与随机森林[26]),泛化能力有限;

- 深度学习方法:基于LeNet5[29]、VGG16[30]与Faster R-CNN[31]的模型提升了检测效率,而YOLO系列[34–38]因其轻量化与实时性成为工业检测首选。

2.2 深度学习检测器

- 两阶段检测器(如Cascade R-CNN[39])精度高但速度慢;

- 单阶段检测器(如YOLO)直接回归目标位置与尺寸,适合实时应用;

- Transformer检测器(如DETR[53])擅长全局上下文建模,但计算资源需求大。

2.3 多尺度特征融合方法

特征金字塔网络(FPN[56])通过自上而下结构融合多尺度特征,但其单向结构限制了特征增强能力。本文提出的邻域特征交互结构通过双向上下文信息提取,结合多粒度卷积,实现更全面的特征融合。

3. MNFI-Net架构(MNFI-net)

如图2所示,MNFI-Net由GCSM、NFIM、GAM与BE Loss四部分组成:

3.1 GCSM模块

在特征提取过程中,多尺度特征需通过非线性层捕获复杂语义信息。然而,随着网络深度增加,参数量与计算需求急剧上升,导致冗余特征图的生成。受Ghost卷积[63]在缺陷检测中的成功应用启发,GCSM模块(图3(a))通过替换YOLOv5的C3模块(图3(b))解决此问题。具体而言,GCSM采用低成本线性变换生成幻影特征图(Ghost feature maps),有效捕捉本质特征信息,避免传统堆叠卷积引入的冗余。

Ghost卷积网络架构(图4)旨在高效生成特征图并降低参数量:

- 输入通过常规卷积提取嵌入特征图;

- 利用深度可分离卷积(DWConv)对特征图进行线性变换生成幻影特征图;

- 融合两部分特征图。

Ghost卷积参数量压缩至常规卷积的1/n由以下公式定义:

- 计算流程:

![[

S_1 = GhostConv(DWConv(GhostConv(X))) \quad (4) \

S_2 = DWConv(X) * W + b \quad (5) \

Y = ADD(S_1, S_2) \quad (6)

]](https://i-blog.csdnimg.cn/direct/99802593c9b542eab35fa3b06f41ef64.png)

其中,( P_c )和( P_g )分别为常规卷积与Ghost卷积的参数量,( c )为输入通道数,( k )为卷积核尺寸,( c’ )为输出通道数,( h’ )和( w’ )为输出特征图尺寸,( n )为深度卷积数量(( n \ll c )),( d )为线性变换卷积核的平均尺寸。

GCSM的计算流程由以下公式定义:

![[

S_1 = GhostConv(DWConv(GhostConv(X))) \quad (4) \

S_2 = DWConv(X) \ast W + b \quad (5) \

Y = ADD(S_1, S_2) \quad (6)

]](https://i-blog.csdnimg.cn/direct/61ee130f64df4f928df0a143dc9f18ae.png)

其中,( \ast )表示卷积操作,( b )为偏置项,GhostConv(·)与DWConv(·)分别表示Ghost卷积与深度可分离卷积,ADD(·)为特征图像素级相加。

3.2 NFIM模块

如图5(a)所示,特征金字塔中的多尺度特征包含多粒度信息,相邻层特征具有强相关性。深层特征具有丰富的语义信息与大感受野,适合检测大尺寸缺陷;浅层特征保留细节信息,适合检测小尺寸缺陷。通过融合深浅层特征,可提取全面的多尺度特征表达。

NFIM实现细节(图5(b)):

-如图5(b)所示,对于特征图 F l ∈ R C × H × W F_l \in \mathbb{R}^{C \times H \times W} Fl∈RC×H×W,通过主干网络生成的相邻层特征图 F l − 1 F_{l-1} Fl−1与 F l + 1 F_{l+1} Fl+1,分别经过上采样(upper layers)与下采样(lower layers)操作后,与 F l F_l Fl共同输入至RGOD模块(残差全维度动态卷积模块)。为缓解特征提取过程中的细节丢失问题,引入自适应融合模块,动态表征融合特征的上下文信息。

引入全维度动态卷积(ODConv)[64](公式7),通过注意力机制动态加权个卷积核,实现自适应特征融合:

Y o d c o n v = ∑ i = 0 n ( α w i ⊙ α f i ⊙ α c i ⊙ α s i ⊙ W i ) ∗ X ( 7 ) Y_{odconv} = \sum_{i=0}^{n} \left( \alpha_{wi} \odot \alpha_{fi} \odot \alpha_{ci} \odot \alpha_{si} \odot W_i \right) \ast X \quad (7) Yodconv=i=0∑n(αwi⊙αfi⊙αci⊙αsi⊙Wi)∗X(7)

α w i \alpha_{wi} αwi、 α s i \alpha_{si} αsi、 α c i \alpha_{ci} αci 、 α f i \alpha_{fi} αfi为超参数,分别控制卷积核维度、空间维度、输入通道维度与输出通道维度的权重; W i W _{i} Wi为卷积核权重;⊙表示逐元素相乘(element-wise multiplication)。

在进行全维动态卷积之后,特征图被分为四个分支,用 𝑋 表示,其中 𝑖 ∈ {1, 2…,}。每个 𝑥 的大小相同。除了 𝑋 之外,每个 𝑋 都被输入到其对应的 GOD 卷积层。用 𝑦 表示 𝑘(.). 的输出。(图5 (c d)),除第一分支外,其余分支依次通过GOD卷积层(公式8):

其中, K i ( ⋅ ) K_i(·) Ki(⋅)为采用全维度动态卷积的GOD卷积层,通过多粒度分割与动态卷积融合跨层特征,扩大感受野并减少参数量。最终输出为多粒度特征的组合。

NFIM利用主干网络提供的多尺度特征 { F 1 , F 2 , F 3 , F 4 , F 5 } \{F_1, F_2, F_3, F_4, F_5\} {F1,F2,F3,F4,F5},通过GCSM过滤冗余特征,经上/下采样融合相邻层特征,生成优化后的特征图 { F ~ 1 , F ~ 2 , F ~ 3 } \{\tilde{F}_1, \tilde{F}_2, \tilde{F}_3\} {F~1,F~2,F~3}供后续检测头分析。

3.3 GAM模块

检测头模块包含三个组件:锚框生成(定义多尺寸检测框)、分类器(判定检测框类别)和回归器(预测缺陷位置与尺寸)。针对光伏图像中的噪声干扰(如污渍、灰尘),引入全局注意力机制(GAM)[62](图6),通过通道与空间注意力聚焦关键特征:

- 通道注意力(图6(b)):使用两层MLP增强通道间相关性;

- 空间注意力(图6©):通过卷积层整合空间特征。

整体流程(图6(a))中, M c ( ⋅ ) M_c(·) Mc(⋅)与 M s ( ⋅ ) M_s(·) Ms(⋅)分别表示通道与空间注意力操作, ⊗ \otimes ⊗为逐元素相乘。

3.4 BE Loss

检测任务的损失函数由三部分组成:

L a l l = λ c o n f L c o n f + λ c l s L c l s + λ l o c L l o c ( 9 ) L_{all} = \lambda_{conf} L_{conf} + \lambda_{cls} L_{cls} + \lambda_{loc} L_{loc} \quad (9) Lall=λconfLconf+λclsLcls+λlocLloc(9)

其中, λ c o n f \lambda_{conf} λconf、 λ c l s \lambda_{cls} λcls、 λ l o c \lambda_{loc} λloc为超参数。为优化多尺度缺陷检测,提出平衡高效损失(BE Loss),结合EIoU Loss[65]与NWD Loss[66]:

L B E = I o U γ ( β L E I o U + ( 1 − β ) L N W D ) ( 10 ) L_{BE} = IoU^{\gamma} \left( \beta L_{EIoU} + (1-\beta) L_{NWD} \right) \quad (10) LBE=IoUγ(βLEIoU+(1−β)LNWD)(10)

EIoU Loss(公式11)通过中心点距离、宽高比损失增强边界框回归:

L E I o U = 1 − I o U + ρ 2 ( b , b g t ) w c 2 + h c 2 + ρ 2 ( w , w g t ) w c 2 + ρ 2 ( h , h g t ) h c 2 ( 11 ) L_{EIoU} = 1 - IoU + \frac{\rho^2(b, b^{gt})}{w_c^2 + h_c^2} + \frac{\rho^2(w, w^{gt})}{w_c^2} + \frac{\rho^2(h, h^{gt})}{h_c^2} \quad (11) LEIoU=1−IoU+wc2+hc2ρ2(b,bgt)+wc2ρ2(w,wgt)+hc2ρ2(h,hgt)(11)

NWD Loss(公式12)基于Wasserstein距离优化小目标检测:

L N W D = 1 − exp ( − W 2 2 ( N p , N g ) C ) ( 12 ) L_{NWD} = 1 - \exp\left( -\frac{\sqrt{W_2^2(N_p, N_g)}}{C} \right) \quad (12) LNWD=1−exp(−CW22(Np,Ng))(12)

其中, N p N_p Np 与 N g N_g Ng为预测框与真实框的高斯分布, W 2 2 W_2^2 W22)为二阶Wasserstein距离。

注,本文中的损失函数专篇细讲

4. 实验(Experiments)

4.1 实验设置与评估指标

- 数据集划分:公开光伏数据集按70%训练、10%验证、20%测试划分,结果取300次平均。

- 硬件配置:Intel Xeon Gold 6234 CPU与NVIDIA 3090 GPU,图像分辨率640×640。

- 超参数:( \lambda_{conf}=1.0 )、( \lambda_{cls}=0.5 )、( \lambda_{loc}=0.05 ),动量0.937,学习率0.001。

评估指标:

- 精确率(Precision)、召回率(Recall)、F1分数:

P r e c i s i o n = T p T p + F p ( 13 ) R e c a l l = T p T p + F n ( 14 ) F 1 _ S c o r e = 2 ⋅ P r e c i s i o n ⋅ R e c a l l P r e c i s i o n + R e c a l l ( 15 ) Precision = \frac{T_p}{T_p + F_p} \quad (13) \\ Recall = \frac{T_p}{T_p + F_n} \quad (14) \\ F1\_Score = \frac{2 \cdot Precision \cdot Recall}{Precision + Recall} \quad (15) Precision=Tp+FpTp(13)Recall=Tp+FnTp(14)F1_Score=Precision+Recall2⋅Precision⋅Recall(15) - 平均精度(AP)与mAP:

A P = ∑ k = 1 n ( R e c a l l k − R e c a l l k − 1 ) ⋅ P r e c i s i o n k ( 16 ) m A P = 1 n ∑ k = 1 n A P k ( 17 ) AP = \sum_{k=1}^{n} (Recall_k - Recall_{k-1}) \cdot Precision_k \quad (16) \\ mAP = \frac{1}{n} \sum_{k=1}^{n} AP_k \quad (17) AP=k=1∑n(Recallk−Recallk−1)⋅Precisionk(16)mAP=n1k=1∑nAPk(17)

4.2 数据集

- PVEL-AD数据集:包含star_crack、finger、black_core等8类缺陷,选取2153张图像。

- 多晶硅数据集:背景更复杂,缺陷尺度变化更大(图7)。

4.3 结果与讨论

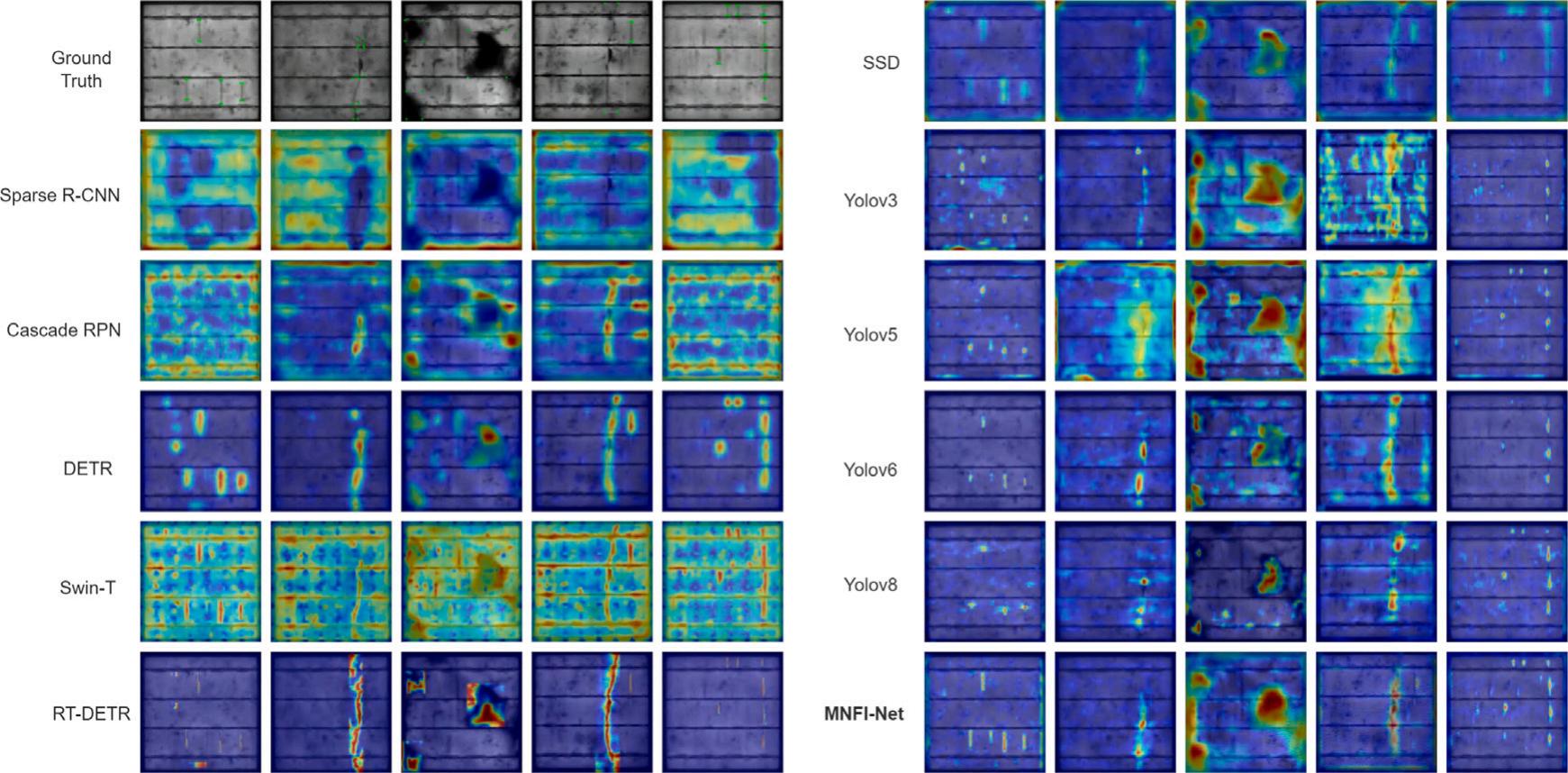

MNFI-Net的性能与当前先进的光伏缺陷检测模型进行了对比,涵盖两阶段模型(如Sparse R-CNN)、单阶段模型(如YOLO系列)和基于Transformer的模型(如DETR)。实验以CSPDarknet53为骨干网络、PAN为颈部网络构建基线模型(表1)。结果表明:

- PVEL-AD数据集:MNFI-Net在复杂背景下仍表现出色,精确率达94.0%,mAP0.5达95.5%,较现有方法提升1.9%–25.2%。其多尺度邻域特征交互与自适应融合策略显著提升了特征表达能力。

- 实时性:尽管MNFI-Net的FPS(69.1)略低于YOLOv8(147.1),但其精度优势显著,更适用于工业质检场景。

- 轻量化:参数量仅10.9M,较两阶段模型(如Sparse R-CNN的106M)减少95.1MB,计算量降低75.9GB。

训练过程分析(图8):

- MNFI-Net(红色曲线)在迭代过程中始终保持最高验证精度,稳定性优于其他模型。

按缺陷类别的检测性能(表2):

- 两阶段模型(如Cascade RPN)对中大型缺陷(如black_core)检测效果良好,但对小缺陷(如finger、star_crack)表现较差;

- 单阶段模型(如YOLOv5)依赖多尺度检测头,但对小目标定位仍存在误差;

- Transformer模型(如DETR)擅长检测大目标(如short_circuit),但小目标检测能力有限;

- MNFI-Net在小缺陷(crack、finger、star_crack)上达到最优F1分数(86.9%、95.3%、85.8%),在中大型缺陷(如thick_line、horizontal_dislocation)上接近最佳性能。

多晶硅数据集验证(表3):

- 在背景更复杂、缺陷尺度变化更大的多晶硅数据集上,MNFI-Net的F1分数提升1.5%,mAP提升2.8%,进一步验证其鲁棒性。

4.4 消融实验

4.4.1 模块贡献分析

-

实验设计:逐步添加GCSM、NFIM、GAM与BE Loss至基线模型(CSPDarknet53+PAN)。

-

热力图可视化(图9):

- 加入GCSM后,冗余噪声显著减少;

- NFIM增强了邻域空间特征融合;

- GAM通过全局加权聚焦关键区域。

-

定量结果(表4):

- 基线模型(F1:88.6%, mAP0.5:93.1%)经模块叠加后,F1提升至93.4%,mAP0.5提升至95.5%;

- GAM对性能提升贡献最大(F1:+2.1%,mAP:+0.8%)。

翻译结果

如图10所示,我们通过计算混淆矩阵分析了MNFI-Net的缺陷检测性能。结果表明,相较于基线模型,MNFI-Net在检测裂纹(cracks)、指状缺陷(fingers) 和 粗线缺陷(thick_lines) 时均有显著提升,其F1分数分别提高了0.13、0.03和0.1。这表明:

- 多尺度特征融合:MNFI-Net能有效整合不同尺寸缺陷的特征信息;

- 抗干扰能力:减少复杂背景噪声对检测的干扰;

- 综合性能提升:精确率(Precision)提升4.4%,召回率(Recall)提升5.3%。

关键数据解读

| 缺陷类型 | F1分数提升 |

|---|---|

| 裂纹(Cracks) | +0.13 |

| 指状缺陷(Fingers) | +0.03 |

| 粗线缺陷(Thick Lines) | +0.1 |

4.4.2 多尺度检测有效性验证

-

多尺度特征融合对比(表5):

- 提出的NFIM模块在小目标(mAP:33.1%)、大目标(mAP:61.3%)检测上均优于FPN、PAN与BiFPN;

- 提出的NFIM模块在小目标(mAP:33.1%)、大目标(mAP:61.3%)检测上均优于FPN、PAN与BiFPN;

-

跨模型对比(表6):

- MNFI-Net在小(33.2%)、中(45.8%)、大(63.3%)缺陷检测任务中全面领先,尤其在工业场景关键指标(大目标mAP)上较RT-DETR提升1.2%。

- MNFI-Net在小(33.2%)、中(45.8%)、大(63.3%)缺陷检测任务中全面领先,尤其在工业场景关键指标(大目标mAP)上较RT-DETR提升1.2%。

-

可视化分析(图11-12):

- MNFI-Net的检测框更贴近真实标注(图11);

- 类激活热力图(Grad-CAM)显示模型能准确定位多尺度缺陷区域(图12)。

4.4.3 模块移植性评估

为验证所提模块(NFIM、GCSM、GAM与BE Loss)在单阶段检测模型中的泛化能力,我们在YOLOv7与YOLOv8框架中进行了光伏缺陷检测的定量评估。这两个模型分别代表YOLO系列的第七代与第八代,以高精度与速度著称。实验中,我们将其原始颈部模块替换为NFIM,并集成GCSM、GAM与BE Loss。

实验结果(表7):

- YOLOv7:引入模块后,mAP0.5从69.0%提升至95.0%(+26.0%),F1分数从71.7%提升至91.7%(+20.0%);

- YOLOv8:mAP0.5从80.9%提升至95.1%(+14.2%),F1分数从76.2%提升至91.4%(+15.2%)。

精度-召回曲线分析(图13):

- 引入模块后,曲线整体右上方偏移,表明模型在保持高召回率的同时显著提升检测精度。

- 结果证明,所提模块具有强泛化性,可无缝集成至其他检测框架。

5. 结论

本研究提出了一种面向复杂背景的MNFI-Net,用于光伏电池多尺度缺陷检测。其核心创新包括:

- 多粒度特征交互:通过NFIM模块融合深浅层双向上下文信息,增强多尺度缺陷表达能力;

- 全局注意力机制(GAM):抑制背景噪声,聚焦关键特征;

- 平衡高效损失(BE Loss):结合EIoU与NWD损失,优化多尺度目标检测。

在公开数据集(PVEL-AD与多晶硅数据集)上的实验表明,MNFI-Net以94.0%精确率与95.5% mAP0.5显著优于现有模型。模块化设计使其可灵活移植至YOLO系列(如YOLOv7/v8),提升检测性能。

未来工作:

- 优化实时性,提升推理速度;

- 探索模型在其他工业检测任务(如半导体缺陷检测)中的泛化能力。

附图说明:

- 图11:MNFI-Net与对比模型在PVEL-AD数据集上的检测结果可视化;

- 图12:MNFI-Net与对比模型的类激活热力图对比;

- 图13:模块移植后的精度-召回曲线对比。